一、飞锡现象的危害与成因

飞锡(焊料飞溅)是SMT贴片加工中常见的工艺缺陷,表现为再流焊过程中焊膏中的焊料颗粒或助焊剂液滴因受热剧烈汽化而飞溅至非焊接区域。其危害主要体现在:

- 电气安全隐患:飞溅的金属颗粒可能造成相邻焊点短路或形成导电异物;

- 可靠性风险:残留焊料污染可能引发焊点虚焊或机械强度下降;

- 清洁成本增加:需额外投入清洁工序去除飞溅残留物。

核心成因分析:

- 材料因素:吸湿性焊膏(如水溶性焊膏)在湿度>90%RH环境下暴露20分钟即显著吸潮,水分受热汽化产生爆破力;

- 工艺参数失衡:过快的润湿速率(助焊剂反应速率>5s)加剧焊料凝聚推动力,导致飞溅;

- 热能管理缺陷:再流焊峰值温度超过焊料熔点30℃以上时,汽化能量密度激增。

二、防飞锡关键工艺技术

1. 材料选型优化

- 焊膏选择:优先选用氮气保护下生产的低吸湿性焊膏(吸湿率<0.1%),其助焊剂活化能在80-100kJ/mol区间可平衡润湿速率与飞溅抑制;

- 溶剂体系控制:采用高沸点溶剂(如松香衍生物)占比>30%的配方,延缓汽化过程;

- 抗氧化剂添加:引入0.5-1.2wt%的苯并三氮唑衍生物,抑制焊料表面氧化。

2. 热工艺曲线优化

- 阶梯升温设计:采用三段式预热(150℃/60s → 180℃/90s → 210℃/120s),使升温速率≤1.5℃/s;

- 液相时间控制:保持焊料熔融状态时间在45-60秒,避免过热导致剧烈汽化;

- 氮气氛围应用:在再流焊炉内维持300-500ppm的氮气浓度,可降低飞溅率40%以上。

3. 印刷工艺改进

- 钢网设计:采用阶梯钢网(厚度0.15-0.2mm)配合0.01mm边缘塌边设计,减少焊膏过量供给;

- 刮刀参数:设置刮刀压力15-20N/cm²,速度20-30mm/s,确保焊膏转移率>92%;

- 环境控制:车间湿度维持45-55%RH,温度22±2℃,配备离子风机消除静电吸附。

三、设备与检测技术创新

1. 智能热管理设备

- 区域控温炉:采用16分区独立控温的再流焊炉,各区温差≤±1.5℃;

- 红外热成像系统:实时监控PCB表面温度分布,动态调整传送带速度。

2. 飞溅在线检测

- 高速视觉系统:配置500fps工业相机,通过形态学算法识别0.05mm²以上飞溅颗粒;

- X射线检测:采用微焦点X光机(分辨率5μm)检测BGA封装底部飞溅残留。

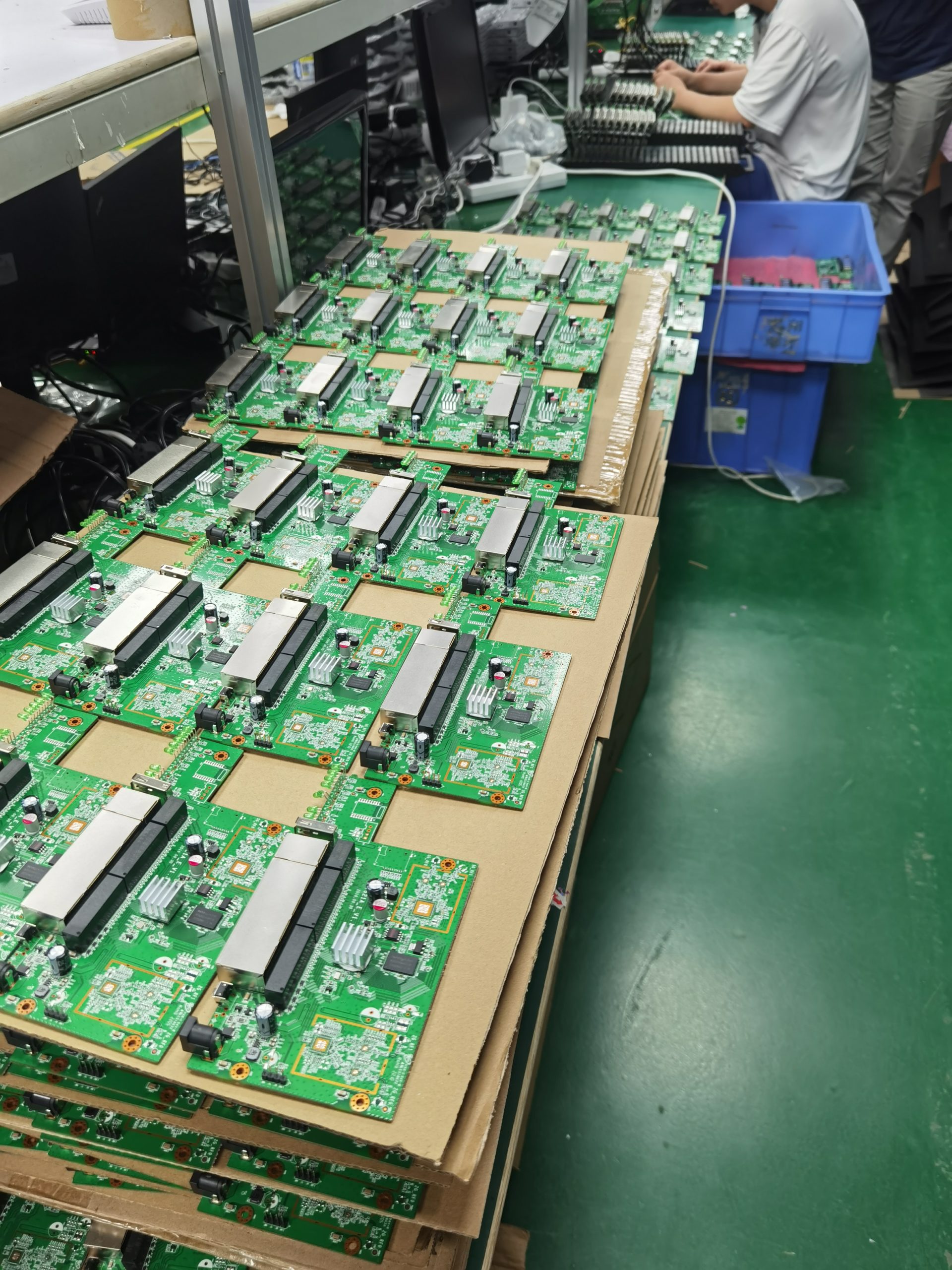

四、典型案例分析

某电源主板产线通过实施以下措施,将飞溅缺陷率从1.2%降至0.15%:

- 焊膏替换为免清洗型(固含量92%);

- 再流曲线调整为:150℃→180℃(1.5℃/s)→220℃(峰值保持45s);

- 引入氮气保护系统(氧含量<50ppm);

- 钢网开口尺寸优化为理论值的85%。

五、未来技术趋势

- 纳米助焊剂开发:纳米银粒子(粒径<50nm)可降低表面张力,抑制汽化爆裂;

- 激光辅助焊接:通过脉冲激光(波长1064nm)局部预热,减少整体热输入;

- AI工艺优化:基于机器学习预测飞溅风险,实时调整工艺参数。

通过材料、工艺、设备的系统化改进,结合智能化检测手段,SMT贴片飞锡问题可得到有效控制。建议企业建立从设计评审到量产监控的全流程防飞锡体系,持续提升产品可靠性。