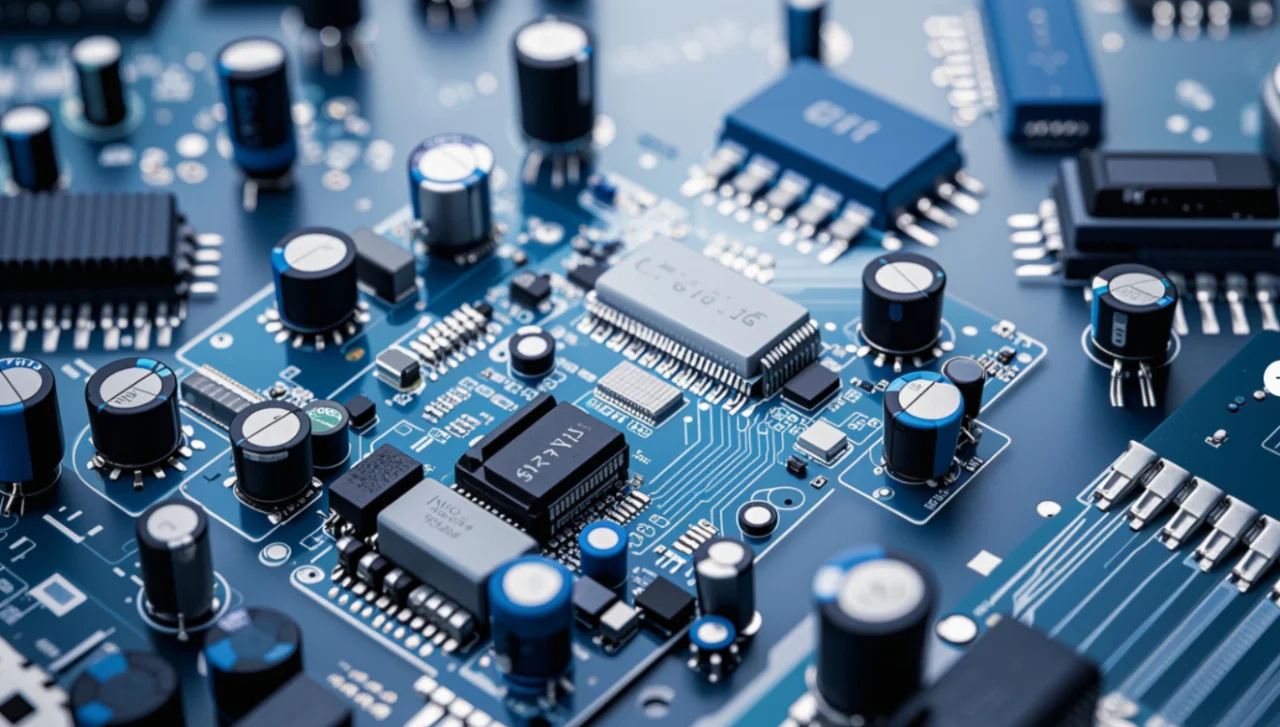

在深圳华强北的电子元器件市场里,每天都有数十万种芯片、电阻、电容被打包发往全球;而在距离华强北仅30公里的宝安,一场更精密的“电子魔法”正在上演——成百上千台贴片机24小时运转,0.1mm精度的元件被精准“贴”在电路板上,这就是SMT贴片技术的魅力,也是宝安贴片加工厂成为全球电子制造“心脏”的核心密码。

福永SMT贴片厂

一、为什么说SMT贴片是电子制造的“灵魂工序”?

如果说电路板是一台设备的“神经脉络”,那么SMT贴片就是为这根脉络“注入生命”的关键步骤。传统DIP插件工艺需要人工焊接,不仅效率低、误差率高,更难以满足智能手机、TWS耳机、新能源汽车控制器等精密设备的微型化需求。而SMT贴片通过锡膏印刷、元件贴装、回流焊接的自动化流程,能在0.01秒内完成一个01005元件(仅指甲盖1/5大小)的贴装,精度可达±0.025mm,良率稳定在99.9%以上。

对于电子企业而言,选择一家技术过硬的SMT贴片加工厂,不仅能降低30%以上的人工成本,更能将产品上市周期缩短40%。这也解释了为何全球80%的消费电子品牌,都将核心产线的SMT加工环节布局在宝安——这里的贴片加工厂,早已不是简单的“代工厂”,而是能提供从钢网设计、材料仓储到检测包装的全链条解决方案的“智能工厂”。

二、宝安贴片加工厂凭什么领跑行业?

走进宝安福永、石岩的电子产业园,你会看到这样的场景:雅马哈高速贴片机以12万点/小时的效率运转,西门子AX系列设备通过AI算法自动调整贴装压力,X-Ray检测仪用0.1μm的分辨率扫描每一处焊点……这些“工业重器”的背后,是宝安贴片加工厂对“技术迭代”的极致追求。

1. 设备“顶配”,支撑精密制造

宝安头部贴片加工厂的设备投入普遍超亿元,主流产线配备雅马哈YSM20、西门子SX4等高端机型,最小可贴装01005元件,最大支持50mm×50mm的大型BGA芯片。更关键的是,这些设备通过MES系统与客户ERP无缝对接,从订单下达到成品交付,全程数据可追溯,真正实现“零不良品流入下工序”。

2. 工艺“致微”,破解行业痛点

针对5G通信设备、医疗仪器等对散热要求极高的产品,宝安贴片加工厂创新采用“纳米级锡膏+真空回流焊”工艺,使焊点空洞率从传统的15%降至3%以下;对于高频连接器等易氧化元件,自主开发“氮气保护贴装”技术,将焊接不良率控制在0.01%以内——这些“微创新”,正是宝安贴片加工厂征服高端市场的“技术护城河”。

3. 服务“全链”,降低客户成本

与长三角、东莞等地的加工厂相比,宝安贴片加工厂的最大优势在于“产业生态的完整性”。从上游的村田、三星电机等被动元件供应商,到中游的PCB制板厂、模具厂,再到下游的测试认证机构,宝安10公里范围内就能完成所有配套。某智能硬件企业负责人曾算过一笔账:“在宝安下单,材料运输成本降了一半,紧急订单48小时就能交付,一年省下来的物流和时间成本,够我们多研发两款新品。”

三、选择宝安贴片加工厂,就是选择“确定性”

在电子行业,“供应链稳定”比黄金更珍贵。近年来,受国际形势、原材料涨价等因素影响,许多企业遭遇过“交期延误”“元件断供”的困境,但在宝安,这种情况鲜有发生。

一方面,宝安贴片加工厂普遍建立了“双源/多源”物料体系,与国内外2000+供应商签订长期协议,关键元件库存周期保持在30天以上;另一方面,政府推动的“工业互联网平台”实现了区域内产能的动态调配——当某家工厂订单激增时,平台会自动匹配周边闲置设备,确保交期不受影响。

结语:

从一台贴片机到一条产业链,从“代工”到“智造”,宝安贴片加工厂用30年时间,成长为全球电子制造的“精密中枢”。这里不仅有最先进的设备、最专业的技术团队,更有对“客户需求”的深度理解——当你选择一家宝安贴片加工厂时,选择的不仅是产能,更是一份“让精密制造更简单”的承诺。

在电子信息产业高速迭代的今天,或许你手里的手机、桌上的电脑、车里的智能座舱,都曾经过宝安贴片加工厂的“精密之手”。而这,正是中国电子制造走向全球的底气所在。